- ホーム

- セミナーご案内

- 接着・原賀塾<目次>

- 接着・原賀塾<第48回>

- 接着・原賀塾<第47回>

- 接着・原賀塾<第46回>

- 接着・原賀塾<第45回>

- 接着・原賀塾<第44回>

- 接着・原賀塾<第43回>

- 接着・原賀塾<第42回>

- 接着・原賀塾<第41回>

- 接着・原賀塾<第40回>

- 接着・原賀塾<第39回>

- 接着・原賀塾<第38回>

- 接着・原賀塾<第37回>

- 接着・原賀塾<第36回>

- 接着・原賀塾<第35回>

- 接着・原賀塾<第34回>

- 接着・原賀塾<第33回>

- 接着・原賀塾<第32回>

- 接着・原賀塾<第31回>

- 接着・原賀塾<第30回>

- 接着・原賀塾<第29回>

- 接着・原賀塾<第28回>

- 接着・原賀塾<第27回>

- 接着・原賀塾<第26回>

- 接着・原賀塾<第25回>

- 接着・原賀塾<第24回>

- 接着・原賀塾<第23回>

- 接着・原賀塾<第22回>

- 接着・原賀塾<第21回>

- 接着・原賀塾<第20回>

- 接着・原賀塾<第19回>

- 接着・原賀塾<第18回>

- 接着・原賀塾<第17回>

- 接着・原賀塾<第16回>

- 接着・原賀塾<第15回>

- 接着・原賀塾<第14回>

- 接着・原賀塾<第13回>

- 接着・原賀塾<第12回>

- 接着・原賀塾<第11回>

- 接着・原賀塾<第10回>

- 接着・原賀塾<第9回>

- 接着・原賀塾<第8回>

- 接着・原賀塾<第7回>

- 接着・原賀塾<第6回>

- 接着・原賀塾<第5回>

- 接着・原賀塾<第4回>

- 接着・原賀塾<第3回>

- 接着・原賀塾<第2回>

- 接着・原賀塾<第1回>

- 新刊書籍紹介

- CV接着設計法

- 接着剤選定・管理チェックリスト

- 共著書籍

- 発表論文

- 原賀康介略歴

- 個人情報保護方針

≪接着・原賀塾≫

講師:(株)原賀接着技術コンサルタント

首席コンサルタント、工学博士

原賀康介

==============================================

pdfファイル版(第1回~第25回)販売のお知らせ

・<接着・原賀塾>の 第1回から第25回 を読みやすくまとめた「pdfファイル版」(A4版 全137ページ)を作成いたしました。

・このpdfファイルは、印刷、検索、テキスト・画像のコピー、編集など全てのpdf機能が使用できます。しおりも付いています。

・一部3,000円(消費税別)での販売とさせて頂きます。

・「個人単位での使用」に限定させていただきます。

ご購入をご希望の方は、「下記の購入申込バナー」からお申し込み下さい。

・お申し込み受付後、pdfファイルと開封パスワード、Cv接着設計法計算シートのExcelファイル、請求書をメールでお送りします。

・受領後、翌月末までに銀行口座にお振り込みください。

==============================================

13.複合接着接合法

13.4 複合接着接合法の適用例

(2)リベットボンディングの適用事例

(2-4) 500系新幹線の空調室内機

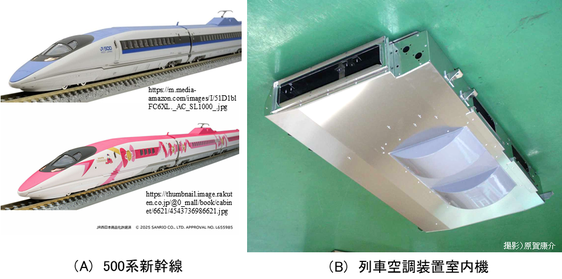

図13-41(A)は、1997年に日本で初めて時速300kmの営業運転を開始した500系新幹線(JR西日本)で、2018年6月からはハローキティーこだまとしても新大阪/博多間で運行されています。この車輌の空調装置は、室外機を床下に2台、室内機を天井部分に8台搭載するマルチエバポレーター・セパレート方式が採用されています。図(B)は、室内機の外観です。列車の高速化に伴い、車体の軽量化は必須であり、空調室内機は1台46kg以下という重量制限がありました。開発当初は、アルミのスポット溶接構造でしたが、走行時に振動音が大きく、剛性向上が必要となり、面接合で薄板での剛性向上や、接着剤の振動吸収性による低騒音化、薄板での優れた耐疲労特性、接合と同士にシールができるなどの点から接着接合に変更され、作業性、接合信頼性などの点からリベットが併用されました。

スポット溶接で製作する場合は、全てアルミ同士にする必要がありますが、接着剤では異種材の接合も可能なため、FRPやステンレスなどが適材適所に使用できるようになりました。その結果、要求重量を下回る42kgでの製品化が達成されました。

接着剤は、ここでも二液室温硬化型変性アクリル系接着剤(SGA)が使用されています。

(出典)原賀康介:”電気機器における構造接着技術”、溶接学会誌、Vol.70, No.2, 253 (2001).

図13-41 500系新幹線の列車空調装置室内機

(2-5) フレーム構造筐体

先に述べた金属筐体は、基本的にパネル部品で構成されていますが、大型重量筐体では、フレーム構造のものが多く、形鋼をアーク溶接してフレームを組み立てるのが一般的です。しかし、形鋼は、切断・切削・溶接、重量、工期、コストの点などで多くの課題を有しています。

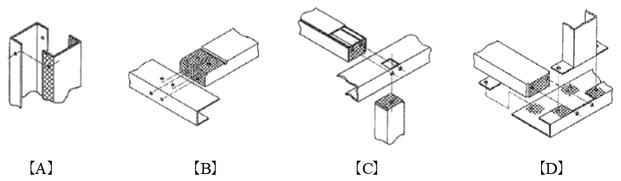

図13-42に示すものは、形鋼を用いずに、板金材料だけで接着剤(二液室温硬化型変性アクリル系接着剤(SGA))とリベットを併用して組み立てられた高さ2.7m、幅2.0m、奥行き2.0m×3連、筐体重量1000kg×3連、製品重量5トン×3の大容量GTOインバータ盤です。接着やリベットでは合わせ面の構造設計が重要で、部位によって、図13-43に示すような種々の継手構造が開発されて適用されています。接着・リベット併用で組み立てたフレーム筐体の強度、耐振性などは溶接筐体と同等で、重量、コストは1/2~1/3に低減されています。接着の異種材接合の利点を活用すれば、絶縁材料、非磁性材料、電気抵抗の異なる材料、などの組み合わせも自由にできます。1997年から実用化されており、大きな問題は生じていません。

(出典)“接着・リベット併用組立法”MELARS”による大型フレーム構造筐体、塗装鋼板製筐体“,三菱電機技法,Vol.72,No.1,P.86 (1998).

(出典)原賀康介:”電気機器における構造接着技術”、溶接学会誌、Vol.70, No.2, 253 (2001).

図13-42 接着・リベット併用により組み立てられた大形フレーム構造筐体

(2000W×2000D×2700H×3連 5ton×3連)

(出典)原賀康介著;「高信頼性接着の実務―事例と信頼性の考え方―」,

P.30,日刊工業新聞社刊 (2013).

図13-43 接着・リベット併用接合によるフレームの各種継手構造の例

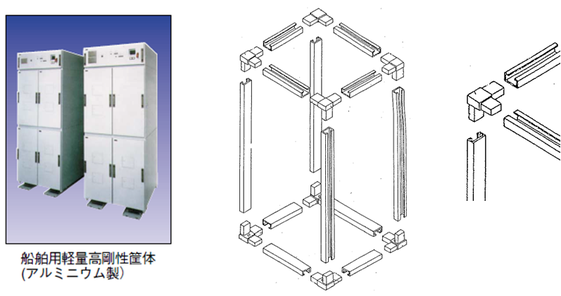

図13-44は、アルミ製の船舶用軽量高剛性筐体です。従来は、アルミ形材をアーク溶接してフレームが組み立てられていましたが、アルミの溶接は大きな歪みが生じるため、溶接作業と歪み修正作業に多大な労力と時間を要していました。また、アルミのアーク溶接は鋼材以上に高度な熟練技能が必要なため、溶接技能者の確保も課題でした。

そこで、図13-44に示すように、コーナー金具にコの字形断面のフレームを差し込んで接着剤(二液室温硬化型変性アクリル系接着剤(SGA))とリベットで接合する構造に変更されました。強度、剛性は溶接構造と同等で、組み立て時間は大幅に短縮され、重量も軽減されています。1984年から実用化されており、大きな問題は生じていません。

(出典)三菱電機(株)カタログ「接着・リベット併用組立法MELARS」(2006).

図13-44 接着・リベット併用接合によるアルミ製フレーム構造筐体

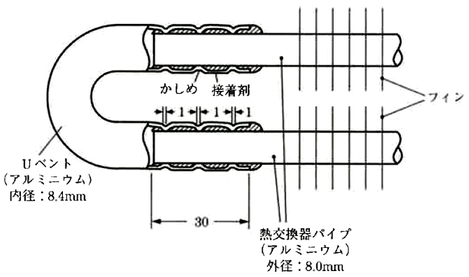

ルームエアコンの熱交換器は、一般にパイプ材として銅が使用されますが、アルミニウムパイプを用いたオールアルミ熱交換器もあります。アルミ同士のロウ付けは容易ではないため、図13-45に示すように、アルミ製のUベントとアルミ直管が接着剤により接合・シールされるものもあります。接着部には、高温での接着強度、長期間の耐冷媒性や耐冷凍機油性、屋外での長期耐水性などとともに、耐圧シール性が要求されます。このような条件に耐える接着剤として1液加熱硬化型のペースト状エポキシ系接着剤が使用されています。

Uベントに接着剤を塗布して相手側に挿入すると必ず部分的に接着剤が欠き取られ、そのまま接着剤を硬化させるとほとんど漏れ不良となります。そこで、図に示すように、挿入後に外管をバンド状にかしめてつぶして接着剤を接続部全体に均等に流動させることにより、漏れ不良を1/20万以下に抑えることができています。耐圧強度は14MPa(140Kgf/cm2)以上あり、接着部ではなくアルミパイプ自体が破裂してしまいます。なお、Uベントを直管に差し込んだ時点では接着剤は硬化していないため、ずれることがありますが、カシメはズレ防止の役割も果たしています。1980年~2018年まで我が家に一台設置して実機検証を行いましたが、38年間冷媒漏れもなく順調に稼働しました。

(出典)原賀康介:”特集:金属材料の接着(構造接着) 5.3 電気機器”、接着の技術誌,

Vol.23, No.1, 69 (2003).

図13-45 熱交換器の冷媒配管の接着剤とかしめによる接合・シール

(4)筆者の思い

<第43回>からの「13.4複合接着接合法の適用例」では、筆者が開発に係わった複合接着接合法の適用事例( (1-1), (1-2)を除く)を述べましたが、いずれの事例も簡単に実現できたものではありません。従来工法(溶接、リベット)への固執と新工法(接着)への誹謗の中で、度重なる失敗と試作・検証の繰り返し、緻密なデーターのたゆまない蓄積、社内外の多くの関係者の強力な連携のもとに達成できたものです。立体的な構造体を接着だけで組み立てることの不適切さ、不合理さと接着の信頼性確保という課題の中で、複合接着接合法を採用し、課題の解決以上の成果を得ることができました。しかし、この記事を執筆しながらでも、もっとこうすれば良かった、ああすれば良かったという改良点や改善点が頭の中に湧き出てきます。究極の最適解ははるか先にあるでしょう。しかし、最適解に至るまでやらないよりも、性能、信頼性、安全性、ユーザーとメーカー・社会の満足感が確認できれば実用化に踏み切り、その後さらなる改良・改善を重ねていくことが大切と思います。皆様の製品に接着や複合接着接合法を採用しようとした場合、思わぬ課題にぶち当たることは十分に考えられます。あきらめなければ突破口は必ず開けてきます。

13.5 ウェルドボンディング(WB)とリベットボンディング(RB)の長所と短所

ここで、接着剤とスポット溶接を併用するウェルドボンディング(WB)と接着剤とリベット(ファスナー)を併用するリベットボンディング(RB)の長所と短所についてまとめておきます。

(1)ウェルドボンディング(WB)の長所と短所

【長所】① 穴加工が不要

② リベットのような締結部品が不要

③ 接合面に大きな突起が出ない

④ 一般にリベットより高強度

⑤ 自動化がやりやすい

【短所】① スポット溶接機が必要(固定式、可搬式)

② スポット溶接が可能な材料の組合せに限定される

③ 電極で挟み込むために接合部はオープンな平面同士が必要

(図13-43の接合はスポット溶接では不可)

④ 溶接機のふところ長さ以上の箇所の接合はできない

⑤ 大形構造体では作業がやりにくい

⑥ 位置合わせがやりにくい

(<第43回>13.4 適用例の (1-4) 高速列車用空調装置の枠体で述べたように、バイス固定や点溶接などでの仮固定が必要)

⑦ ちり(火花)が出ると接着部に欠陥ができやすい

(2)リベットボンディング(RB)の長所と短所

【長所】① 異種材料でも接合ができる

適材適所の材料選定(マルチマテリアル化)が可能となる

② 片面からの締結が可能 スポット溶接より接合部の構造設計の自由度が大きい

(図13-35【C】のような閉断面部での接合も可能)

③ 位置合わせが容易

④ 接着剤への熱影響がない

⑤ 締結工具(リベッター)は手で持てて安価

⑥ 大形構造体でも作業が容易

【短所】① リベット(ファスナー)が必要

② 穴加工が必要

③ 接合部にリベットの頭が出る 皿リベットでは穴の皿加工が必要

④ 一般にスポット溶接より低強度

⑤ 自動化しにくい

適用に際しては、それぞれの長所、短所を考慮して両者を組み合わせるなど最適化を図ることが必要です。

次回は、ウェルドボンディングにおける適正なスポット溶接条件、ウェルドボンディングにおける接着剤の影響などについて述べます。

|

【PR】コンサルタント業務を受け付けています。 弊社では、企業での開発や不具合対策の支援や社員向け教育などの業務を行っています。 課題を有しておられる場合は、お気軽にお問い合わせ下さい。 詳細はこちらをご覧ください。 |

| <接着・原賀塾>の掲載内容は、著作権法によって保護されており、著作権は(株)原賀接着技術コンサルタントに帰属します。引用、転載などの際は弊社までご連絡ください。(会社内や団体・学術機関・研究機関内でのご活用に関してはこの限りではありません。) |

-------------------------------------------------------------------------------------

株式会社 原賀接着技術コンサルタント