- ホーム

- セミナーご案内

- 接着・原賀塾<目次>

- 接着・原賀塾<第48回>

- 接着・原賀塾<第47回>

- 接着・原賀塾<第46回>

- 接着・原賀塾<第45回>

- 接着・原賀塾<第44回>

- 接着・原賀塾<第43回>

- 接着・原賀塾<第42回>

- 接着・原賀塾<第41回>

- 接着・原賀塾<第40回>

- 接着・原賀塾<第39回>

- 接着・原賀塾<第38回>

- 接着・原賀塾<第37回>

- 接着・原賀塾<第36回>

- 接着・原賀塾<第35回>

- 接着・原賀塾<第34回>

- 接着・原賀塾<第33回>

- 接着・原賀塾<第32回>

- 接着・原賀塾<第31回>

- 接着・原賀塾<第30回>

- 接着・原賀塾<第29回>

- 接着・原賀塾<第28回>

- 接着・原賀塾<第27回>

- 接着・原賀塾<第26回>

- 接着・原賀塾<第25回>

- 接着・原賀塾<第24回>

- 接着・原賀塾<第23回>

- 接着・原賀塾<第22回>

- 接着・原賀塾<第21回>

- 接着・原賀塾<第20回>

- 接着・原賀塾<第19回>

- 接着・原賀塾<第18回>

- 接着・原賀塾<第17回>

- 接着・原賀塾<第16回>

- 接着・原賀塾<第15回>

- 接着・原賀塾<第14回>

- 接着・原賀塾<第13回>

- 接着・原賀塾<第12回>

- 接着・原賀塾<第11回>

- 接着・原賀塾<第10回>

- 接着・原賀塾<第9回>

- 接着・原賀塾<第8回>

- 接着・原賀塾<第7回>

- 接着・原賀塾<第6回>

- 接着・原賀塾<第5回>

- 接着・原賀塾<第4回>

- 接着・原賀塾<第3回>

- 接着・原賀塾<第2回>

- 接着・原賀塾<第1回>

- 新刊書籍紹介

- CV接着設計法

- 接着剤選定・管理チェックリスト

- 共著書籍

- 発表論文

- 原賀康介略歴

- 個人情報保護方針

≪接着・原賀塾≫

講師:(株)原賀接着技術コンサルタント

首席コンサルタント、工学博士

原賀康介

==============================================

pdfファイル版(第1回~第25回)販売のお知らせ

・<接着・原賀塾>の 第1回から第25回 を読みやすくまとめた「pdfファイル版」(A4版 全137ページ)を作成いたしました。

・このpdfファイルは、印刷、検索、テキスト・画像のコピー、編集など全てのpdf機能が使用できます。しおりも付いています。

・一部3,000円(消費税別)での販売とさせて頂きます。

・「個人単位での使用」に限定させていただきます。

ご購入をご希望の方は、「下記の購入申込バナー」からお申し込み下さい。

・お申し込み受付後、pdfファイルと開封パスワード、Cv接着設計法計算シートのExcelファイル、請求書をメールでお送りします。

・受領後、翌月末までに銀行口座にお振り込みください。

==============================================

14.接着強度や性能に影響する諸因子

<前回>は、接着部に加わる力の種類と加わり方、各種の接着強度の測定方法などについて述べましたが、今回は、一般的(規格)ではないが、重要な強度試験法、接着強度の基準、引張りせん断試験の結果に影響する諸因子などについて述べます。

14.3 一般的(規格)ではないが、重要な強度試験法

(1)スプリングバック力によるクリープはく離

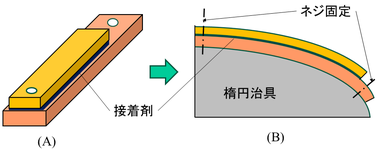

接着にとって重要な特性として<クリープ耐久性>があります。<粘着材>のカタログでは、<保持力>や<保持時間>と表記されていることが多いです。<クリープ試験>は、一般に、<前回>の図14-7(A) の引張りせん断試験片、(B1) の突合せ引張り試験片、(D1) (D2) (D3)などのはく離試験片などに荷重を負荷して、ずれ量や破断時間を測定しますが、<第20回>の「11.接着の内部応力 11.7 被着材の変形によって生じる応力 (4)部品のスプリングバックによるクリープ力」の図11-19で述べたような、被着材のスプリングバック力によるはく離の評価も重要です。被着材のスプリングバック力によるはく離の評価法の規格があるのかどうかは私はよく知りませんが、実際に用いる被着材を用いて、<第20回>の図11-19に示したように、かなり反らせた状態で平らな部材に押さえつけて接着して放置したり、図14-8に示すように、平らな部材同士を全面接着したものを楕円形の曲面に押しつけて高温環境などに放置するなどで評価を行うことができます。放置時間につれて、接着端部からはく離が生じてきます。楕円治具を用いるのは、位置によって曲率が異なるため、接着部に加わる力の大きさも位置によって変えることができるためです。

図14-8 被着材のスプリングバック力によるクリープはく離の評価法の例

ガラスやセラミックス、焼結磁石などの割れやすい材料(脆性材料)の接着強度測定が必要な場合は多々あります。一般的な試験方法、例えば、図14-7(A)の引張りせん断試験、(B1)の突合せ引張り試験では、割れやすい被着材料をチャッキングするだけで被着材料が割れてしまいます。これは、割れやすい材料は、局所的な力が加わると、低荷重でも割れが生じやすいためです。

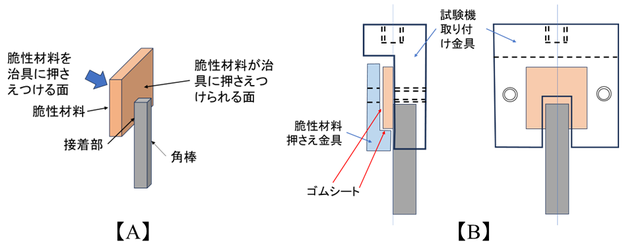

図14-9は、脆性材料のせん断接着強度試験の一例です。(A)のように、脆性材料に角棒を接着します。次に、(B)に示すように、脆性材料を治具に押しつけます。この時、押さえ金具と脆性材料が接触する部分には、ゴムシートなどをはさむことで、脆性材料が割れる確率は大きく低減できます。締め付け力は手締め程度で十分です。角棒を引張ることで、せん断強度を測定することができます。

図14-9 割れやすい被着材のせん断接着強度試験方法の例

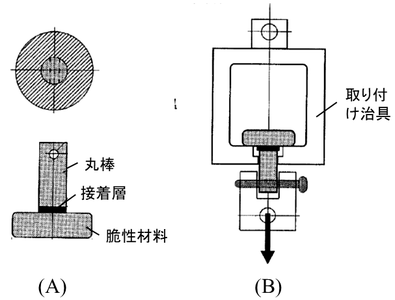

図14-10は、脆性材料の引張り接着強度試験の一例です。(A)のように、脆性材料の表面に丸棒を接着して試験片を作製し、(B)に示すように、取り付け治具の穴に丸棒を差し込みます。丸棒にピンを差し込んで引張ります。この時、丸棒のピン取り付け部はユニバーサルジョイントにしなければなりません。締め付けチャックなどで取り付けると、引張りの軸がずれやすいのでばらつきが大きくなります。なお、脆性材料と取り付け治具が接触する部分には、ゴムシートなどをはさむことで、脆性材料が割れる確率を大きく低減することができます。

図14-10 割れやすい被着材の引張り接着強度試験方法の例

その他に、図14-7(B2)で示した、ハニカムパネルのフラットワイズ試験を応用することもあります。即ち、ハニカムパネルの代わりに、脆性材料の被着材料を上下のブロックに接着して引張る方法です。ただ、この方法では、接着箇所が2箇所あるので、どちらから先に剥がれたか、そのときの強度は荷重-ひずみ線図のどのピークなのかがわかりにくいことがあります。片方の接着面積を小さくしておけば良いでしょう。

(3)引張りとせん断が同時に加わる場合の評価法

図14-6(A1)(A2)に示したように、接着部にせん断力と引張り力が複合して作用する場合があります。このような場合は、引張り荷重を加えた状態でねじり試験を行う引張り・ねじり試験機を用いて測定することができます。しかし、この試験機は一般的なものではなく、簡易に試験することはできません。

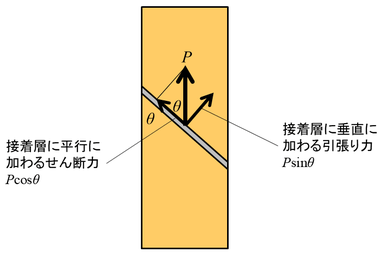

そこで、図14-11に示すような角棒の<スカーフジョイント>の試験片を用いて、軸方向に引張って評価します。軸方向に荷重Pで引張ると、接着層のせん断方向にはP・cosθ、接着層に垂直方向にはP・sinθの力が加わります。スカーフの角度θを変えることで引張り力とせん断力の比率を変えることができます。例えば、スカーフ角度が45度の場合は、せん断力と引張り力は同じで、P/(√2)となります。スカーフ角度が60度の場合は、せん断力はP/2、引張り力はP・(√3)/2となります。なお、破断時の引張り荷重値は求まりますが、せん断力で先に壊れたのか、引張り力で先に壊れたのかはわかりません。

|

【ライブ配信セミナー】 ≪接着・原賀塾≫のポイントをわかりやすく解説 接着剤を使う設計・生産技術者のための 『 接着設計・生産技術マスター講座 』

≪基盤技術編≫ 2025年11月26日(水) 10:00~17:00 ≪設計最適化編≫ ~耐久性評価法、接着許容強度の見積もり方、安全率の裕度の定量化法~ 2025年12月8日(月) 10:00~17:00 ※≪基礎編≫≪応用編≫のいずれか一方でも受講可能です。

【特典1】≪基盤技術編≫と≪設計最適化編≫を2日間受講いただいた方には、≪接着・原賀塾≫の<pdfファイル版(第1回~第25回)>を無料配付いたします。 【特典2】≪基盤技術編≫では、「接着剤の選定チェックリスト」と「接着剤の管理のポイントチェックリスト」を、≪設計最適化編≫では、「Cv接着設計法計算シート」を差し上げます。 【特典3】無料・無期限で、本講座に関するメールでの技術的質問にお答えします。 講師:原賀康介 主催:日刊工業新聞社 講師紹介割引:有り 講師紹介割引をご希望の方は、原賀康介 haraga-kosuke@kcc.zaq.ne.jp まで、メールでお問い合わせください。

詳細:内容、目次、受講料、お申し込み方法等の詳細は、下記をご覧ください。 ≪基盤技術編≫ 詳細はこちら ≪設計最適化編≫ 詳細はこちら |

14.4 接着強度の基準

ここまでに、接着強度の測定法について述べてきましたが、測定して得られた強度が十分な値であるのかないのかを判断するためには、何らかの基準が必要です。建築関係や土木関係などで、ある特定の構造に対して必要な基準が示されているものも有りますが、JISやASTM、ISOなどの規格を調べても汎用的な基準値は記されてはいません。この点は、接着剤を部品や製品の組み立てに用いようとする場合に、設計者を非常に悩ませることとなります。

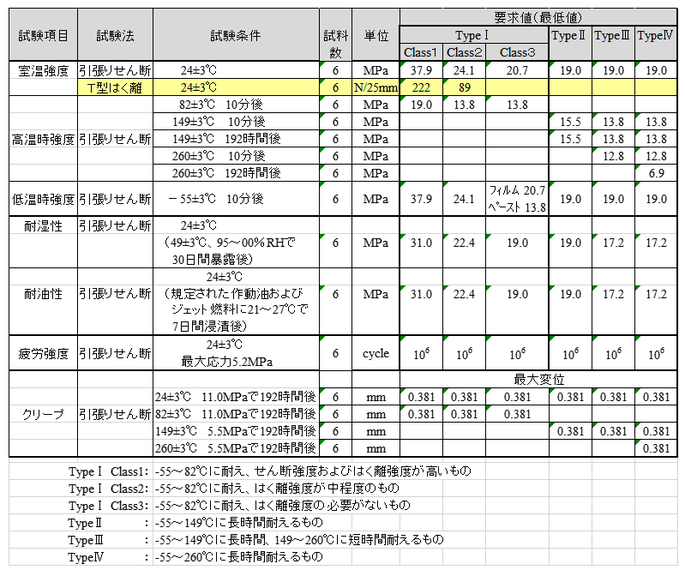

規格の引張りせん断試験やT形はく離試験による用途別基準の代表的な例としては、表14-1に示す航空機構造用の金属/金属の必要接着強度を示した<米国連邦規格MMM-A-132>が有ります。この規格では、使用温度範囲によってTypeⅠ~Ⅳに区分されていて、-55℃~+82℃使用のTypeⅠが、T形はく離強度によってClass1~3に区分されています。TypeⅠClass1では、室温せん断強度は37.9MPa、T形はく離強度は222N/25mmと、せん断力、はく離力共に非常に高い強度が要求されています。TypeⅠClass2では、室温せん断強度は24.1MPa、T形はく離強度は89N/25mmと、TypeⅠClass1より低い基準となっています。これらの規格をクリアしている接着剤は、WEB検索などでも探すことはできますが、被着材の材質・厚さ、表面状態、施工法などが異なれば、規格値に及ばない結果となることもしばしば起こります。

図14-11 角棒のスカーフジョイントによる引張りとせん断の複合負荷の測定

表14-1 接着の強度基準の例

米国連邦規格MMM-A-132B (1994/4)「接着剤、耐熱性、航空機構造用、金属/金属」

(1)被着材料の耐力以上のせん断接着強度は正しく測定できない

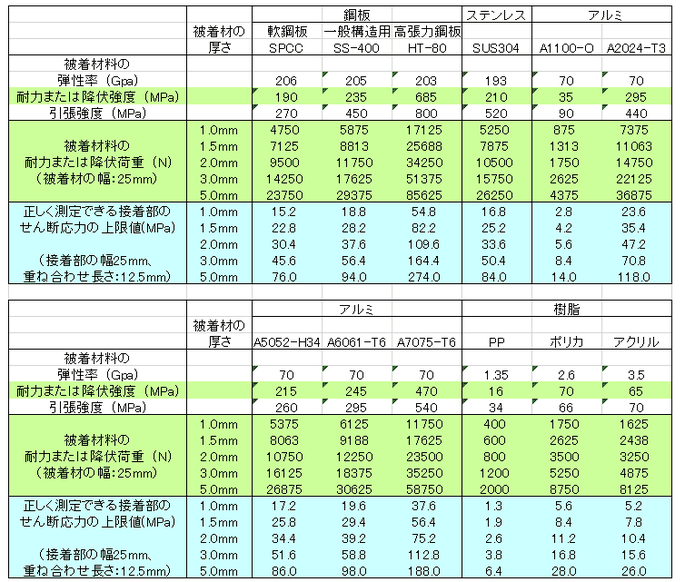

接着部の強度より被着材料自体の引張強度が低ければ、接着部が破壊する前に被着材料が伸びて破断してしまいます。これでは、接着強度を測定できません。接着部のせん断強度を正しく求めるためには、被着材が塑性変形を起こして伸びたり破断しないことが重要です。材料の塑性変形は、降伏強度または0.2%耐力以上の荷重域で大きくなるので、

(A)被着材料の降伏強度または0.2%耐力における引張り荷重値 >(B)接着部のせん断破壊荷重値

であることが最低限必要です。厳密には、(C)被着材料の弾性変形の上限荷重値 >(B)接着部のせん断破壊荷重値 が望ましいですが、とりあえずは、(A)>(C)で良いでしょう。

(A)や(C)の荷重値を高くするためには、降伏強度または0.2%耐力が高い材料を用いるということも考えられますが、被着材料の材質が変わると接着性も変わることが懸念されます。そうであれば、被着材料の材質は変更しないで、板の厚さを厚くして、引張り荷重が加わる断面積を大きくすることで対策できます。

表14-2は、被着材の耐力または降伏強度と、正しく測定できる接着部の平均せん断応力(接着面積:12.5×25mmの場合)の上限値を種々の材料について示したものです。例えば、幅25mm、板厚1.5mmの軟鋼板の場合は、引張り荷重が約7125Nで降伏強度に達します。この時、幅25mm、ラップ長さ12.5mmの接着部には、22.8MPaのせん断応力が加わっています。接着部の強度が22.8MPa以下であれば、被着材料の降伏強度以下で破壊するので、正しく接着強度が測れていますが、接着部の強度が22.8MPa以上であれば、被着材料の降伏強度以上で被着材料自体が伸びるため、正しい接着強度は測れないことになります。被着材料の板厚を3mmにすれば、被着材料の降伏強度は約14,250Nとなり、接着部のせん断強度が45.6MPaまでであれば正しく測定できることになります。

プラスチック板同士の接着では、プラスチックの降伏強度は金属に比べてかなり低いので、例えば、降伏点強度が16MPaのPP(ポリプロピレン)を板厚3mm同士で接着する場合は、1200Nが降伏強度なので、接着部のせん断強度3.8MPaまでしか正確に測れません。降伏点強度が70MPaのポリカーボネートを板厚3mm同士で接着する場合は、接着部のせん断強度16.8MPaまでは正確に測定できます。接着部のせん断強度がより高い場合には、板の厚さをより厚くする必要があります。ポリカーボネートの接着で板厚を5mmとした場合は、接着部のせん断強度28.0MPaまで正確に測定が可能となります。

同じ接着剤を用いて、金属同士とプラスチック同士で引張りせん断試験を行うと、プラスチック接着の方がせん断力が低く表れるのはこのためです。

表14-2 被着材の耐力または降伏強度と、正しく測定できる接着部のせん断応力の上限値

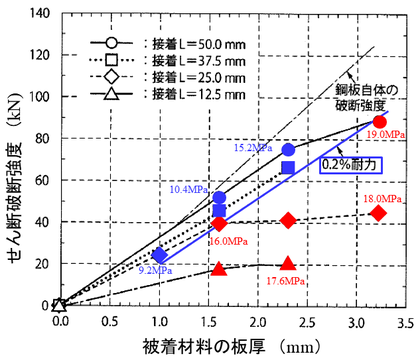

図14-12は、幅100mm、長さ200mmの熱間圧延鋼板(SPHC)同士を二液室温硬化型変性アクリル系接着剤(SGA)で接着した引張りせん断試験片の試験結果です。被着材料の板厚は、1.0mm同士、1.6mm同士、2.3mm同士、3.2mm同士と変えて、重ね合わせ長さは、12.5mm、25.0mm、37.5mm、50.0mmと変化させています。図中には、被着材料自体の0.2%耐力も青線で示してあります。いずれの重ね合せ長さにおいても、被着材料の板厚が厚くなると、接着部のせん断破断強度が高くなり、安定しています。赤色のデーターは、いずれも板自体の耐力以下で破壊していて、16~19MPaの正しいせん断接着強度が得られています。一方、青線の0.2%耐力以上の荷重で破断した接着部のせん断強度(青色の点)は、9~15MPa程度で低くなっており、正しいせん断接着強度が測定できていないことがわかります。

図14-12 引張りせん断試験片の板厚と接着破断強度の一例(熱間圧延鋼板(SPHC)同士、SGA)

次回は、せん断力負荷における応力集中について述べます。

|

【PR】コンサルタント業務を受け付けています。 弊社では、企業での開発や不具合対策の支援や社員向け教育などの業務を行っています。 課題を有しておられる場合は、お気軽にお問い合わせ下さい。 詳細はこちらをご覧ください。 |

| <接着・原賀塾>の掲載内容は、著作権法によって保護されており、著作権は(株)原賀接着技術コンサルタントに帰属します。引用、転載などの際は弊社までご連絡ください。(会社内や団体・学術機関・研究機関内でのご活用に関してはこの限りではありません。) |

-------------------------------------------------------------------------------------

<前回第47回分>はこちら <次回第49回分>は未掲載 <目次>はこちら

株式会社 原賀接着技術コンサルタント