- ホーム

- セミナーご案内

- 接着・原賀塾<目次>

- 接着・原賀塾<第47回>

- 接着・原賀塾<第46回>

- 接着・原賀塾<第45回>

- 接着・原賀塾<第44回>

- 接着・原賀塾<第43回>

- 接着・原賀塾<第42回>

- 接着・原賀塾<第41回>

- 接着・原賀塾<第40回>

- 接着・原賀塾<第39回>

- 接着・原賀塾<第38回>

- 接着・原賀塾<第37回>

- 接着・原賀塾<第36回>

- 接着・原賀塾<第35回>

- 接着・原賀塾<第34回>

- 接着・原賀塾<第33回>

- 接着・原賀塾<第32回>

- 接着・原賀塾<第31回>

- 接着・原賀塾<第30回>

- 接着・原賀塾<第29回>

- 接着・原賀塾<第28回>

- 接着・原賀塾<第27回>

- 接着・原賀塾<第26回>

- 接着・原賀塾<第25回>

- 接着・原賀塾<第24回>

- 接着・原賀塾<第23回>

- 接着・原賀塾<第22回>

- 接着・原賀塾<第21回>

- 接着・原賀塾<第20回>

- 接着・原賀塾<第19回>

- 接着・原賀塾<第18回>

- 接着・原賀塾<第17回>

- 接着・原賀塾<第16回>

- 接着・原賀塾<第15回>

- 接着・原賀塾<第14回>

- 接着・原賀塾<第13回>

- 接着・原賀塾<第12回>

- 接着・原賀塾<第11回>

- 接着・原賀塾<第10回>

- 接着・原賀塾<第9回>

- 接着・原賀塾<第8回>

- 接着・原賀塾<第7回>

- 接着・原賀塾<第6回>

- 接着・原賀塾<第5回>

- 接着・原賀塾<第4回>

- 接着・原賀塾<第3回>

- 接着・原賀塾<第2回>

- 接着・原賀塾<第1回>

- 新刊書籍紹介

- CV接着設計法

- 接着剤選定・管理チェックリスト

- 共著書籍

- 発表論文

- 原賀康介略歴

- 個人情報保護方針

≪接着・原賀塾≫

講師:(株)原賀接着技術コンサルタント

首席コンサルタント、工学博士

原賀康介

==============================================

pdfファイル版(第1回~第25回)販売のお知らせ

・<接着・原賀塾>の 第1回から第25回 を読みやすくまとめた「pdfファイル版」(A4版 全137ページ)を作成いたしました。

・このpdfファイルは、印刷、検索、テキスト・画像のコピー、編集など全てのpdf機能が使用できます。しおりも付いています。

・一部3,000円(消費税別)での販売とさせて頂きます。

・「個人単位での使用」に限定させていただきます。

ご購入をご希望の方は、「下記の購入申込バナー」からお申し込み下さい。

・お申し込み受付後、pdfファイルと開封パスワード、Cv接着設計法計算シートのExcelファイル、請求書をメールでお送りします。

・受領後、翌月末までに銀行口座にお振り込みください。

==============================================

13.複合接着接合法

13.3 複合接着接合法による接合の課題の改善

(1-10) [耐久性] 接着のクリープ耐久性の改善

① 外力によるクリープ

<第32回>の「12.5 定荷重(応力)耐久性(クリープ耐久性)」で述べたように、接着部に一定の荷重が加わり続けることで生じるクリープは、接着部の劣化に大きく影響する重要な要因です。クリープは接着部に加わっている荷重が大きいほど、温度が高いほど生じやすく、クリープを防止するためには、接着部に荷重が加わり続けない構造にすることが必要です。しかし、構造的にクリープを回避するためには、構造が複雑になるなどの課題もあります。そこで、複合接着接合法が効果を発揮します。

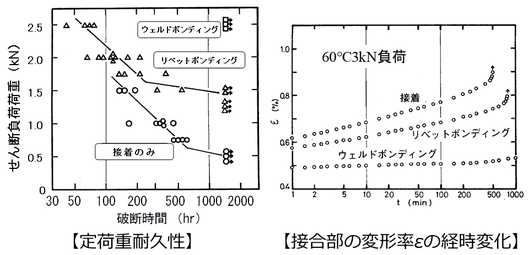

図13-15(<第33回>の図12-51の再掲)は、接着のみ、接着+リベット(リベットボンディング)、接着+スポット溶接(ウェルドボンディング)の定荷重負荷による破断時間と接着部のズレ変形率εの経時変化の比較を示したものです。軟鋼板同士を幅25mm、重ね合せ長さ20mmで、二液室温硬化型アクリル系接着剤(SGA)で接着したもので、リベットやスポット溶接は接着部の中央部に1点施工しています。図13-15(左)は、60℃90%RH雰囲気中での継続荷重負荷による破断時間の比較です。この結果から、リベットを1点併用すると、定荷重耐久性は大きく向上し、1000時間強度は約3倍高くなっています。スポット溶接を併用した場合は、大きな荷重が加わり続けても破断していません。図13-15(右)は、60℃雰囲気中で3kNの荷重を負荷した場合の、接着部のズレ変形率εの経時変化です。接着だけでは、時間とともにズレが大きくなりやがて破断しますが、リベットを併用すると、変形速度が小さくなり、スポット溶接を併用した場合はほとんど変形が生じていないことがわかります。

図13-15(再掲) 接着のみ、リベットボンディング、ウェルドボンディングの定荷重耐久性とズレ変形率εの経時変化の比較

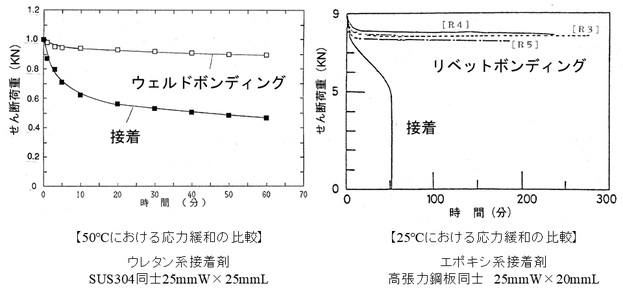

図13-16は、せん断試験片に引張り荷重を負荷して、一定変位で保持した場合の荷重の変化、即ち、<応力緩和特性>を示したものです。図13-16(左)は、ウレタン系接着剤のみで接着したものとスポット溶接を併用したウェルドボンディングの比較で、50℃雰囲気中で試験したものです。接着のみのものは、負荷直後から大きく応力緩和して、60分後でも緩和が続いています。これに対して、ウェルドボンディングでは、負荷直後に僅かに緩和しますが、その後は応力緩和は観察されていません。図13-16(右)は、柔軟なエポキシ系接着剤のみで接着したものと3種類の異なるリベット[R3]、[R4]、[R5]を併用したリベットボンディングの比較で、室温中で試験したものです。接着のみのものは、負荷直後から大きく応力緩和を起こして、50分後には破断していますが、リベットを併用したものは、負荷直後に僅かな応力緩和が見られますが、その後は応力緩和は観察されていません。

図13-16 接着とウェルドボンディング、リベットボンディングの応力緩和特性の比較

これらの結果から、複合接着接合法では、接着以外の接合箇所が荷重分担し、金属はクリープを起こしにくいため、接着部のクリープや応力緩和を大きく低減できることがわかります。

② 部材のスプリングバック力によるクリープ

<第20回>の「11.7 被着材の変形によって生じる応力」の「(4)部品のスプリングバックによるクリープ力」で述べたように、反った部品をむりやり冶工具で押さえつけて接着して、硬化後冶工具を外すと、接着部には部品が元の形に戻ろうとするスプリングバック力が働きます。この力は、長期間加わり続けるため、接着部がクリープ変形やクリープ破壊を起こすことにもつながります。

接着と他の接合法を併用することで、スプリングバック力は作用しなくなります。

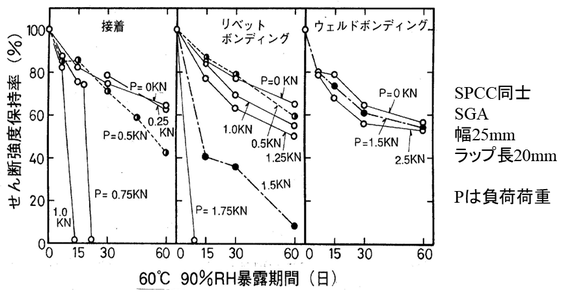

図13-17は、接着のみ、リベットボンディング、ウェルドボンディングのせん断試験片に、種々の大きさの引張り荷重Pを加えた状態で60℃90%RH雰囲気中に暴露し、経時的に取り出して残存強度を測定したものです。P=0は無負荷です。この結果より、接着のみのものは、0.75kN以上負荷すると暴露中に破壊してしまいます。これに対して、リベットボンディングでは、1.25kNの負荷でも、0.5kN負荷の接着のみのものより劣化が少なくなっています。ウェルドボンディングでは、2.5kNの負荷でも、1.25kN負荷のリベットボンディングより劣化は少なくなっています。このように、複合接着接合法により、荷重負荷状態での接着の水分劣化を低減することができます。これは、リベットやスポット溶接部が負荷荷重を分担することで、接着部に加わる荷重が低下しているためと思われます。

図13-17 応力負荷状態での耐湿性の向上効果

(接着とウェルドボンディング、リベットボンディングの比較)

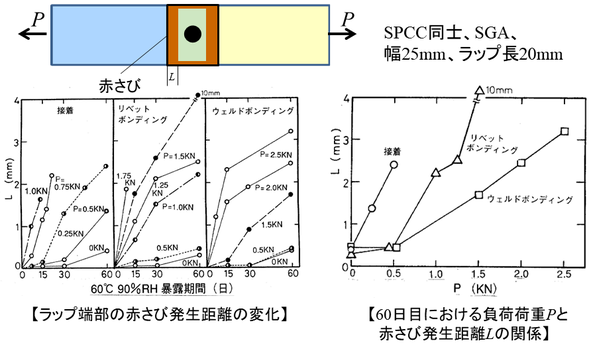

図13-17で用いた被着材は軟鋼板であるため、高湿度中の暴露で、接着部の周囲から侵入した水分によって接着部の周辺に赤さびが発生します。図13-18(<第33回>の図12-55の再掲)(左)は、図13-17のサンプルでのラップ端部からの赤さび発生量Lの変化を示したものです。接着のみのものは、0.5kN60日間負荷後にラップ端から約2.4mmの赤さびが見られます。これに対して、リベットボンディングでは、1.0kNの負荷でも2.2mm、ウェルドボンディングでは、1.5kNの負荷でも1.7mmと赤さび発生量は少なくなっています。図13-18(右)は、60日後における負荷荷重Pと赤さび発生距離Lの関係を示したものです。この結果より、複合接着接合法では、荷重負荷での接着の水分劣化を低減できることがわかります。

図13-18(再掲) 応力負荷状態での赤さび発生量の比較

(接着とウェルドボンディング、リベットボンディングの比較)

|

【Zoomゼミ】第10回(2025年度) 接着適用技術者養成講座 ~接着接合の要素技術の習得とその体系化~ <(一社)日本接着学会 構造接着・精密接着研究会の非会員も受講可能> <原賀康介紹介割引も適用できます>

■主催 : 一般社団法人日本接着学会 構造接着・精密接着研究会 ■背景と目的 広範囲の部品・機器での接着接合の適用拡大と、接着に要求される機能・特性の高度化によって、接着接合に関する品質不具合は増加しています。 このような状況下において、2022年4月にはISO9001の接着版とも言えるISO21368が改訂されるなど、接着接合の信頼性・品質の向上が世界的レベルで要求されています。 そこで、このような国際的な接着に関する高信頼性・高品質化の要求に応えるために、部品・機器製造企業で接着技術に関わっている技術者や、これから接着技術を学ぶ方を対象として「接着適用技術者養成講座」を開催しています。 本講座の内容は、EWF(欧州溶接連盟)の接着技術教育カリキュラムの主要点をほぼ網羅しており、接着品質の向上と安定化に必要な要素技術(材料、強度・構造設計、接着工程、検査・品質管理など)とそれらの関連性について学び、製品の開発・設計・製造・品質業務に必要な知識を習得することを目的としています。 なお、界面や化学、力学、統計などに詳しくない技術者にも理解しやすいように、理論に偏らず実践的な内容と考え方を説明します。 ■日程 4日間、合計24時間の座学 前半:2025年10月29日(水),30日(木) 9:30~17:00(昼休み12:30~13:30) 後半:2025年11月 5日(水), 6日(木) 9:30~17:00(昼休み12:30~13:30) ※オンライン開催(Zoomを利用予定)です。 ■講師 大槻 直也(株式会社スリーボンド) 山辺 秀敏(元東京理科大学) 内藤 公喜(国立研究開発法人 物質・材料研究機構) 北條 恵司(国立研究開発法人 産業技術総合研究所) 原賀 康介(株式会社原賀接着技術コンサルタント) ■カリキュラム 1日目 第1章 接着設計技術、接着生産技術 第2章 接着の機能設計-接着接合の特徴・機能・効果と適用事例、接着の課題- 第3章 接着の基礎とメカニズム、接着剤の選び方 2日目 第4章 被着材の表面処理 第5章 高品質接着を達成するための基本条件と作り込みの目標値 第6章 接着部品の構造設計と材料設計 3日目 第7章 接着接合部の力学 第8章 特性・機能を低下させる内部応力 第9章 接着部の必要強度とCv値の設計法『Cv接着設計法』 4日目 第10章 接着の耐久性 第11章 接着の特性・信頼性の向上とコストダウンを両立させる『複合接着接合法』 第12章 接着の工程・設備・品質管理における留意点 ※カリキュラムの詳細は、こちら をご覧ください。 ■受講対象者 ・各種機器の組立に接着を用いる設計・生産・品質関係技術者 ・接着関連機器・設備メーカーや接着関連材料メーカーの技術者 ・接着材料関係の技術者 ・これから接着技術を学ぶ方 ■自己確認テスト 受講後に、自己確認テストを実施します。(点数不問) ※自己確認テスト回収後、1週間ほどで模範解答を配付します。自己採点していただきます。 ■履修証明書 全カリキュラムを受講し、自己確認テストを提出された方には、履修証明書を発行します。 ※一部欠席者は、翌年の講座で欠席部分の受講と自己確認テストを提出されれば、履修証明書を発行します。(欠席部分の受講は無料です。) ■受講料(消費税別)(1名あたり) ① 構造接着・精密接着研究会の企業会員・団体会員・個人会員の方 45,000円 ※企業会員の社員は人数制限なし、個人・団体会員は一名のみ ※企業・団体会員名簿は こちら を参照下さい。 ② 構造接着・精密接着研究会非会員で日本接着学会の下記会員の方 60,000円 法人会員(特別会員、維持会員、賛助会員)の社員・正会員 ※法人会員の社員は人数制限なし、正会員は本人のみ ※法人会員リストは こちら を参照下さい。 ※日本接着学会法人会員に配布される「催し物特別優待券」は使用できません。 ③ 学生(日本接着学会の学生会員であること) 無料 ④ 第9回接着適用技術者養成講座(2024年度)の一部欠席者 無料。 ※対象者は、備考欄に、前回欠席された章番号をご記入ください。 ⑤ ①~④以外の場合 90,000円。 ※研究会の役員からの紹介割引適用の場合は、60,000円となります。(備考欄に紹介者の役員氏名を記入ください) ← 「原賀康介紹介」とお書き下さい。 ※当研究会非会員の受講者は、継続的に最新の接着技術を習得いただくために、講座受講後と次年度は、研究会で開催される研究講演会に無料で参加いただけます。(次年度以降の研究会入会は任意。) ■テキスト : pdfファイルのみとなります。 ■詳細および受講申し込み方法 構造接着・精密接着研究会のホームページ をご覧ください。 ■申し込み締切日 : 2025年10月22日(水) ■問い合わせ先 一般社団法人日本接着学会 構造接着・精密接着研究会 事務局 TEL: 045-414-2072 / FAX: 045-972-8887 E-mail:mailto:jimu@struct-adhesion.sakura.ne.jp |

(2-1) [機能面] シール性の確保

ネジやボルト、リベット、スポット溶接などは「点」での接合です。そのため、接合部にシール性が必要な場合には、接合後にシール材を塗布するのが一般的です。しかし、薄板の重ね合せ接合では、重ね合せの端面に盛り付ける必要があり、ネジやボルト、リベットの頭にも塗布する必要があり、見栄えや手間の点で問題があります。一方、ネジやボルト、リベット、スポット溶接などの締結前に接合面に接着剤やシール材を塗布しておいて接合すると、接合面内はもちろん、ネジやボルト、リベットの穴部分のシールも同時にできます。接着剤やシール材は部材間に挟まれているため、外部シールに比べて剥離しにくく、シール性能も向上します。

(2-2) [機能面] 異種材接合における電食の防止

機器の軽量化・高機能化によって異種材料の接合が増加しています。

電位が異なる金属同士が接触している部分に水や電解液が浸入すると、電気化学反応(ガルバニック反応)によって局部電池ができて、電位が低い材料側に腐食が生じます。このような腐食を<電食(ガルバニック腐食)>と言います。電食は、電位差が大きい金属同士、特に鉄と銅(電位:鉄<銅)、アルミニウムと銅(電位:アルミ<銅)、亜鉛と鉄(電位:亜鉛<鉄)、鉄とステンレス鋼(電位:鉄<ステンレス)などの組み合わせで多く見られます。

また、CFRPは炭素繊維が電気を通し、かつ電位が高い材料であるため、炭素繊維よりも電位が低いアルミなどの金属と接触した状態では電食が生じます。

電食を起こしやすい異種材料の接合時に、両部材の間に接着剤やシール材を塗布して貼り合わせることによって、両部材の接触部や部材とネジの接触部などに、水や電解液が浸入することを防止して、電食を防止することができます。

(2-3) [機能面] 振動吸収性の付与

板金部品の接合などを、ネジやボルト、リベット、スポット溶接などの点接合で行うと、接合点間の薄い部材が振動して騒音を発しやすいという問題があります。ここに、接着剤を併用すると、接合点間の部材同士が接着されて振動が抑えられます。特に、少し柔らかめの接着剤を用いると、制振鋼板のように、接着剤が振動を吸収して音が静かになります。

接着による振動吸収性は、例えば、30cm角程度の二枚の板金をネジやボルト、リベット、スポット溶接などで接合したものと、接着したものを、床に落下しただけでもその違いを確認することができます。点接合だけのものは、落とすと数回跳ね返りますが、接着したもの、特に、少し柔らかめの接着剤を用いた場合は、ほとんど跳ね返りません。手で面を叩いてみてもわかります。点接合だけのものは、ガンガンと金属音がしますが、接着剤で貼り合わせたものはコンコンと木をたたくような音がします。

(2-4) [特性面] 剛性、耐震性の向上

箱体や枠体は、アングル材を用いてネジやボルトで組み立てられるのが一般的です。皆さんもラックなどを組み立てられたことがあると思います。しかし、箱体や枠体をネジやボルトで組み立てるとぐらぐらします。これは、点での接合のためです。このようなぐらつきやすい状態は、箱体や枠体としての<剛性が低い>と言われます。剛性を高くするには、部材の厚さを厚くしたり、補強材を入れたり、接合箇所を増やしたり、強力なネジやボルトなどを用いるなどで対応できますが、重量増加やコストアップにつながってしまいます。工業製品では、溶融溶接やスポット溶接で組み立てられる場合も多くあります。しかし、立体的なものをスポット溶接で組み立てるのは、溶接機のふところ長さや、固定式溶接機ではワークを動かさなくてはならないなど簡単ではありません。溶融溶接での組み立ては、熟練技能者が必要、溶接歪みの修正作業に多大な労力を必要とするなどの課題があります。

これらの接合法に比べて、接着を用いて組み立てると、点や線での接合ではなく面での接合となるため、部材の厚さを厚くしなくても剛性を高くすることができます。しかし、接着だけで立体的なものを組み立てるには、硬化までの冶工具での固定が必要なため、生産性は悪くなります。そこで、ネジやボルト、リベットなどを冶工具代わりに用いて接着を併用すると、薄板でも剛性が高く、生産性にも優れた製品を作ることができます。

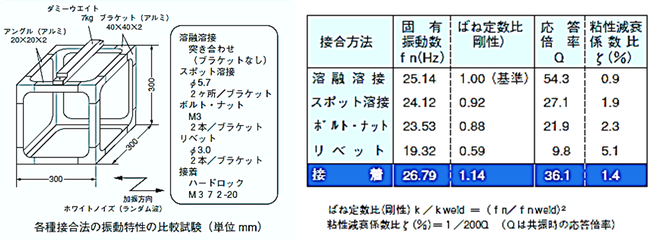

図13-19は、アルミのアングル材を用いて各種の接合法(溶融溶接、スポット溶接、ボルト・ナット、リベット、接着)で組み立てたフレーム構造体です。溶融溶接以外はブラケットを介して接合しています。この構造体に7kgのウェイトをのせて、ホワイトランダム波で振動させて振動特性を測定しています。その結果、固有振動数(共振周波数)は、一般に高いほど良いですが、接着 > 溶融溶接> スポット溶接 > ボルト・ナット > リベット の順で、接着は溶融溶接よりも高くなっています。バネ定数(剛性)は、高いほどぐらつきにくいですが、接着 > 溶融溶接 > スポット溶接 > ボルト・ナット > リベット の順で、接着は溶融溶接よりも剛性が高いことがわかります。揺れの大きさを表す応答倍率は、小さいほど良いのですが、接着では溶融溶接より小さくなっており、粘性減衰係数比は、高いほど短時間で揺れが収まりますが、接着は溶融溶接よりも高いことがわかります。

このように、リベットやボルト・ナットなどと接着を併用することによって、容易に剛性に優れた箱体やフレーム構造体を製作することが可能となります。

(出典) 三菱電機(株)カタログ「接着・リベット併用組立法MELARS」(2006).

(出典) 原賀康介、佐藤千明著;「自動車軽量化のための接着接合入門」,日刊工業新聞社,P.80-81(2015)

図13-19 フレーム構造体の各種接合法による振動特性の比較

次回も引き続き「接着以外の接合法の課題の改善」について述べます。

|

【PR】コンサルタント業務を受け付けています。 弊社では、企業での開発や不具合対策の支援や社員向け教育などの業務を行っています。 課題を有しておられる場合は、お気軽にお問い合わせ下さい。 詳細はこちらをご覧ください。 |

| <接着・原賀塾>の掲載内容は、著作権法によって保護されており、著作権は(株)原賀接着技術コンサルタントに帰属します。引用、転載などの際は弊社までご連絡ください。(会社内や団体・学術機関・研究機関内でのご活用に関してはこの限りではありません。) |

-------------------------------------------------------------------------------------

株式会社 原賀接着技術コンサルタント